在國外,機器視覺的運用普及主要體現在半導體及電子行業,此外機器視覺在質量檢測的各個方面也現已得到了廣泛的運用,并且其產品在運用中占據著舉足輕重的地位。隨著普及度的不斷進步,國內的視覺技能水平也日趨老練起來,逐步開始了工業現場的運用,多見于制藥、印刷、產品檢測等領域,目前國內家具行業鮮見這項技能的運用。本文經過引介的幾個國外公司的典型產品,旨在向讀者展現視覺辨認技能運用于家具制作的遠景是非常寬廣的。

1、什么是機器視覺

機器視覺,顧名思義,就是運用機器的自動化辦法,實現類似人類視覺感知(眼睛+視覺神經中樞+視覺神經細胞)的功用。關于工廠自動化和進程自動化而言,機器視覺是實現真正意義上的自動化的根底和一種重要的行為操控手段。

機器視覺體系一般是由鏡頭、攝像機(成像體系)和圖像處理單元監視器(操控體系)構成的智能視覺感知體系。依據物體在必定環境下得到的畫面進行尺度,缺陷、品種、匹配和文字等各種參數的測量和判別,并最終將這些數據轉換整組成用于指導出產和加工的信息。幫助企業進步出產效率,削減人工這一自動化領域的不確定因素對產品質量的影響。

與傳統光電傳感器相比,機器視覺成像體系中所運用的視覺傳感器(Vision Sensor)賦予機器設計者更大的靈活性。以往需要多個光電傳感器的運用,現在只需用一個視覺傳感器就能夠查驗多項特征。視覺傳感器還能夠查驗更大的面積,并判斷出最佳的方針方位和方向靈活性,這使視覺傳感器在某些原先只有依托多個光電傳感器才能解決的場合中遭到廣泛歡迎。

此外.由于一個一般視覺傳感器的成本僅相當于數個配件昂貴的光電傳感器,因而價格也是它的一大優勢。

2、機器視覺在家具制作中的運用

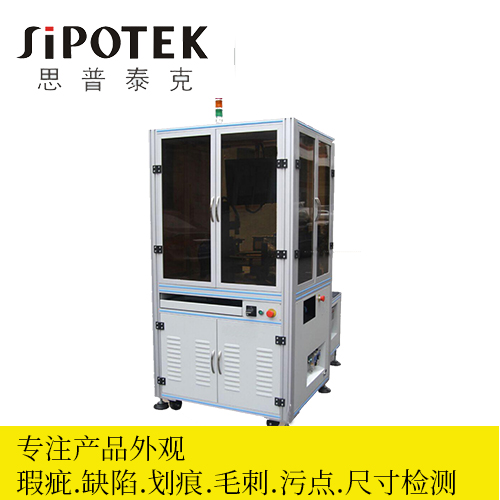

2.1 外表查驗

隨著家具行業競爭越來越劇烈.利潤率逐漸變小,制作商無法接受因瑕疵產品造成的高廢品率。因而,為及時檢測出問題,制作商正在將質量查驗工作融入到整個制作進程之中。而使用機器視覺體系對出產進程中接連移動的板件外表進行查看,既能滿意高的出產速度,使用數字化的圖像處理功用,又能在高分辨率的條件下發現最微小的缺陷。

目前,機器視覺外表查驗原則上能夠分為以下兩種不同的辦法:(1)經過缺陷描繪(劃痕、污點.細孔等)的方式,在安排結構相同的資料外表上尋覓缺陷;(2)經過與存儲在體系中的參考圖樣進行對比,在恣意資料外表(包括多種色彩在內)上尋覓缺陷。

一般的視覺體系都會同時運用以上兩種辦法來完結外表質量的查驗,例如德國鮑默(Baumer)公司所出產的專門用于家具制作業的光學查驗體系。該體系可用于光學查看涂層和非涂層板材、家具板材和封邊.地板等。在多臺攝像機和光學傳感器的支持下,體系會依據預存的若干個樣正本判斷當前方位外表的“好”與”壞”,并且在此根底之上使用自帶的剖析軟件剖析比較整個出產鏈的質量數據,易于實現計算機集成制作(CIMS)。

2.2 物流和進程的自動化操控

機器視覺體系能夠確保物流的順利進行。圖像處理能夠用于判定產品、獲取信息并將信息傳遞下去,經過它能夠確認相應的零部件傳送到位和正在進行正確的加工工序。原則上在這個領域中能夠區分為兩種運用情況:編碼和標記的辨認與零件和方位的辨認。

其中.對編碼和標記的辨認在家具制作中現已相當普遍,我們常見的板件條形碼掃描就是選用這種辦法。擴展的運用還包括OCR(光學字符辨認)和手寫文字的辨認和查驗。

當進行零件辨認時.將目標零件與現已存入的模型或圖案(外形輪廓或其它專門的特征)進行對比并加以判定。該運用特別合適在安裝環節用于查驗產品安裝的完整性。關于安裝的完整性查驗來說,工作性質單一.并且常常又是很快的出產速度,這關于查驗員來說實在是一種超負荷,并不合適由人來完結,而機器視覺體系能夠輕松完結這一使命。經過多個外表攝像機和照明設備.在安裝進程中或安裝結束后查看零部件的安裝是否正確。在某些情況下,甚至還能夠同時查驗零件的外表特征。

2.3 加工進程中的精確定位

一個機器視覺體系,簡略的說.就是機器的眼睛,它最重要的使命就是確定方位、尋覓抓取點和按照物體的幾許形狀對各物體進行高精度地定位,以便于后續的精確加工。

據悉,德國豪邁公司就現已開發出了帶有視覺辨認設備的電子開料鋸.基于機器視覺的送料體系能夠在鋸切進程中對板件的二維尺度和具體方位進行精確地辨認;另一個比較有典型代表性的產品是美國AXYZ公司推出的AVS視覺辨認體系,一般雕刻機的刀具處經過加裝該體系模塊后,機器便能夠快速辨認板件上特定的點,并對機器的切割途徑進行調整.實現刀具方位的精確定位,確保雕刻加工的質量。

3、結語

作為一個新興的技能領域,機器視覺在國內家具行業的運用依然比較限制,真正高端的運用還很少。信任伴隨著國內家具制作業自動化和信息化程度的進步,以及整個社會對產質量量要求的不斷提升,機器視覺這個新技能、新概念也會深入人心。